一、维修保养说明

1.1 班保养

1.2 润滑

1.3普通V型带和变速V型带的使用和保养

1.4链条的使用和保养

1.5外球面轴承的使用和保养

1.6轮胎的使用和保养

二、常见故障及排除方法

2.1工作部件常见故障及排除方法

2.2行走部分常见故障及排除方法

2.3电气部分常见故障及排除方法

2.4液压系统常见故障及排除方法

一、维修保养说明

正确的维修保养,是防止收获机出现故障,确保优质、高效、低耗、安全工作的重要条件,因此,必须及时、认真地按下述规定的内容对收获机进行维修保养。

1.1 班保养

1.发动机的班保养应按《柴油机使用说明书》进行。

2.彻底检查和清理收获机各部分的缠草以及苞叶、茎杆等堵塞物,尤其应清理发动机附近堆积物等,特别注意要清理变速箱输入轮积泥(影响平衡)。

3.检查发动机空气滤清器粗滤器和主滤芯(纸质滤芯)以及散热器集尘情况,粗滤器在工作中还应视积尘满度随时清除,散热器视堵塞程度进行吹扫,必要时班内增加清理次数。

4.检查各紧固件状况,包括各动力轴承座紧定螺母和固定螺栓、偏心套、带轮、过桥主动轴输出带轮、行走轮固定螺栓、发动机机座固定螺栓状况。

5.检查滚刀和甩刀片有无磨损、损坏和松动情况。

6.检查升运器输送链耙和摘穗台拨禾链的张紧程度。

7.检查V型胶带的张紧度。

8.检查传动链张紧度,当用力拉动松边中部时,链条应有20~30mm挠度。

9.检查液压系统油箱油面高度,以及各接头有无漏油现象和各执行元件之间的工作情况。

10.检查制动、离合系统的可靠性。

1.2 润滑

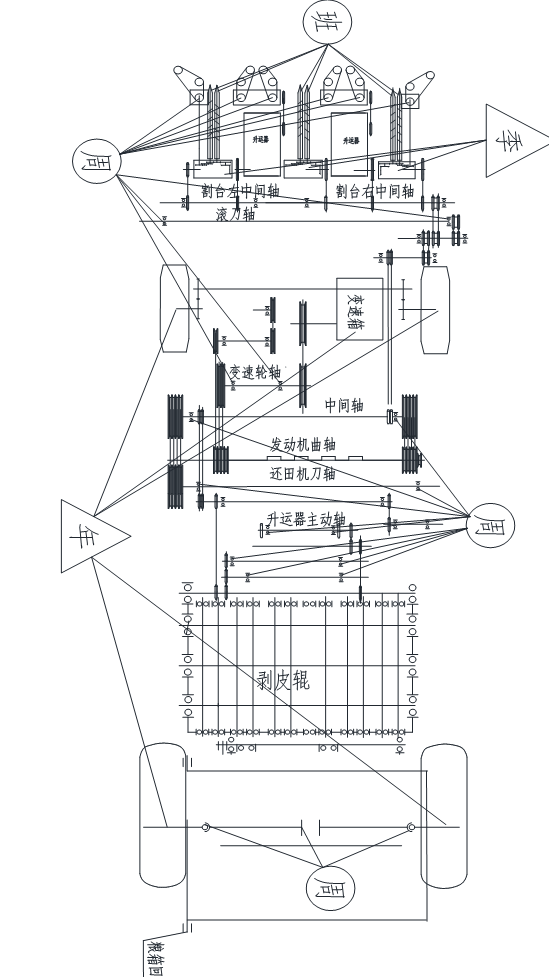

为了提高收获机的使用寿命和使用经济性,一切摩擦副都要及时、仔细地润滑,润滑工作按图3-3进行。

1.润滑油应放在干净的容器内,并防止尘土入内,油枪等加油器械要保持洁净。

2.注油前必须擦净油嘴、加油口盖及周围地方。

3.经常检查轴承的密封情况和工作温升,如因密封性能差,工作温升高,应及时润滑和缩短相应的润滑周期。

4.装在外部的传动链条每班均应润滑,润滑时必须停车进行,先将链条上的尘土清洗干净再用毛刷刷油润滑。

5.各拉杆活节、杠杆机构活节应滴机油润滑。

6.变速箱试运转结束后清洗换油,以后每周检查一次油,每年更换一次油。

7.液压油箱每周检查一次油面,每个作业季节完后应清洗一次滤网,每年更换液压油,换油时应先将摘穗台落地,然后再将油放尽更换新油。

8.检修联合收获机时,应将滚动轴承拆卸下来清洗干净,并注入润滑脂(包括滚道和安装面)。

1.3普通V型带和变速V型带的使用和保养

为了延长V型带的使用寿命,在使用中应注意以下几个问题:

1.装卸V型带时应将张紧轮固定螺栓松开,或将无级变速轮张紧螺栓和栓轴螺母松开,不得硬将传动带撬下或逼上。必要时,可以转动皮带轮将胶带逐步盘下或盘上,但不要太勉强,以免破坏胶带内部结构或拉坏轴。

2.安装带轮时,同一回路中带轮轮槽对称中心面(对于无级变速轮,动轮应处于对称中心面位置)位置度偏差不大于中心距的0.3%(一般短中心距允许偏差2~3mm,中心距长的允许偏差3~4mm)。

3.要经常检查胶带的张紧程度,过松过紧都会缩短其使用寿命,对此,可参考表4-2推荐值进行张紧(在带中部按规定负荷拉、压,所测挠度值)。

4.机器长时间不使用,胶带应放松。

5.胶带上不要弄上油污,沾有油污时应及时用肥皂水进行清洗。

6.注意胶带工作温度不能过高,一般不超过50~60ºC(手能长时间触摸)。

7.V型带以两侧面工作,如带底与带轮槽底接触摩擦,说明胶带或带轮已磨损,需更换。

8.经常清理带轮槽中的杂物,防止锈蚀,减少胶带与带轮的磨损。

9.皮带轮转动时,不许有大的摆动现象,以免缩短胶带的使用寿命。

10.带轮缘有缺口或变形张口时,应及时修理更换。

11.胶带应保存在阴凉干燥的地方,挂放时,应尽量避免打卷。

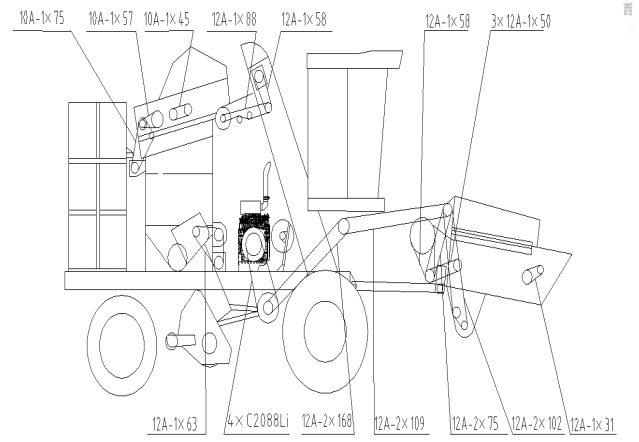

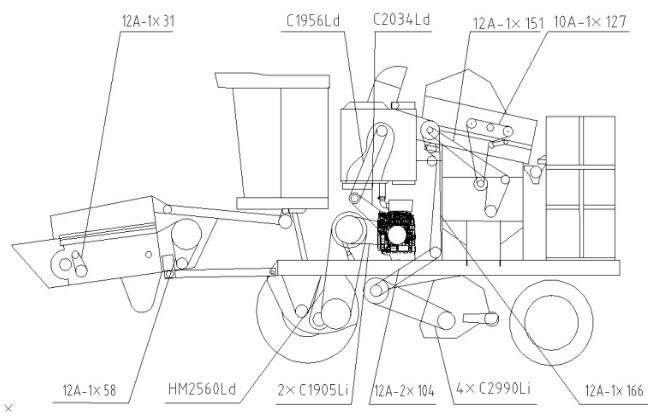

12.收获机传动各部位V带型号、规格参见传动图及传动明细表。

1.4 链条的使用和保养

1.在同一传动回路中的链轮应安装在同一平面上,其轮齿对称中心面位置度偏差不大于中心距的0.2%(一般短中心距允许偏差为1.2~2mm,中心距较长的为1.8~2.5mm)。

2.安装链条时,可将链端绕到链轮上,便于联接链节。联接链节应从链条内侧向外穿,以便从外侧装联接板和锁紧固件。。

3.链条使用伸长后,如张紧装置调整量不足,可拆去两个链节继续使用。如链条在工作中经常出现爬齿或跳齿现象,说明节距已增长到不能继续使用,应更换新链条。

4.拆卸链节冲打链条的销轴时,应轮流打链节的两个销轴,销轴头如已在使用中撞击变毛时,应先磨去。冲打时,链节下应垫物,以免打弯链板。

5.链条应按时润滑,以提高使用寿命,但润滑油必须加到销轴与套筒的配合面上。因此应定期卸下润滑。卸下后先用煤油清洗干净,待干后放到机油中或加有润滑酯的机油中加热浸煮20~30min,冷却后取出链条,滴干多余的油并将表面擦净,以免在工作中沾附尘土,加速链传动件磨损。如不热煮,可在机油中浸泡一夜。

6.新旧链节不要在同一链条中混用,以免因新旧节距的误差而产生冲击,损伤链条。

7.磨损严重的链轮不可配用新链条,以免因传动副节距差,使新链条加速磨损。

9.收获机传动各部位链条型号、规格参见传动图。

1.5 外球面轴承的使用和保养

本机采用了UEL200、UE200系列外球面轴承以及非标准外球面轴承580206。外球面轴承是一种两侧带密封盖的自动调心轴承,它本身装有足够的润滑脂,供一年作业期间轴承内滚动摩擦副所需润滑脂。一年作业完成后,可从外圈小孔注入锂基润滑脂。

1.5.1冲压轴承座内的轴承

拆卸:

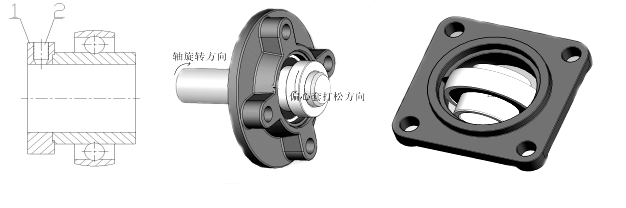

1.轴承上带有偏心套时先拧松偏心套上锁紧螺钉,然后用小铁棍插入或顶着偏心套上的沉孔,逆着轴的旋转方向打松偏心套。

2.拧掉固定冲压轴承座的螺栓,并将轴承和轴承座从轴上卸下。在拆卸轴一端的轴承座之前,应将轴另一端的轴承螺栓松开,以免轴承损坏。

安装:

1. 往轴上安装新的轴承之前,必须先把轴承外套上的固定销拔掉(出厂时装入),并使轴的表面光滑干净(有的旧轴被轴承偏心套啃毛要用砂布打磨光),并涂油防锈及润滑(允许轴承在轴上微转动)。

2.将轴承座和轴承配好(轴承座和轴承的配合面应涂润滑油脂),套在轴上并推至所需位置处进行安装,向固定轴承座螺栓拧螺母时,一端先不要拧得过紧,让轴承外圈在轴承座内能转动。然后等装好相对应的另一端轴承座后(同时装好油),再将两端轴承座的螺栓拧紧。在拧紧螺栓前,先将轴转一、二圈,让轴承本身自动校正调心位置。

3.拧紧轴承内圈上的六角螺钉。

4.装偏心套时,必须将偏心套套在轴承内圈的偏心台阶上,并用手顺轴的转动方向拧紧,然后将小铁棍插入或顶住偏心套上的沉孔,用锤打击小铁棍,使偏心套安装牢固,注意不要死打,最后将偏心套上的内六角螺钉锁紧。

图 3-1 外球面轴承拆装图

1.偏心套 2.内六方螺钉

1.5.2立式铸铁轴承座和圆形铸铁轴承座的轴承

拆卸:

1.先松开轴承上的内六角螺钉,如为带偏心套的轴承,则在松开内六角螺钉后,逆着轴的旋转方向打松偏心套。

2.拧开固定轴承的螺栓,将轴承连同轴承座一起卸下。

3.可利用冲子插入轴承内孔,将轴承拔到和轴承座内的缺槽方向一致(见图3-1)然后取出轴承。

安装:

1.安装新轴承前必须拔掉外套上的固定销,并要使轴的表面光滑干净,轴承与轴,轴承与座之间的安装面均应涂润滑脂

2.将轴承插入轴承座内,然后一起套在轴上装至所需要的位置。

3.轴承座用螺栓在机器上固紧之后,再将轴承上的紧定螺钉拧紧在轴上。如是带偏心套的轴承,则应先将偏心套沿轴旋转方向打紧,然后再拧紧内六角螺钉。

1.6轮胎的使用和保养

1.每天在收获机工作前,要按规定检查轮胎的气压,轮胎气压与规定不符时禁止工作(允许左侧驱动轮比右侧的高0.02MPa)以克服工作中偏重,测试轮胎气压应在轮胎冷状态时进行。

2.轮胎不准沾染油污和油漆。

3.收获机每天工作后要检查轮胎,特别应清理胎面内侧粘积泥土,检查轮胎有无夹杂物,如铁钉、玻璃、石块等。

4.夏季作业因外胎受高气温影响,气压易升高,此时禁止降低发热轮胎气压。

5.当左右轮胎磨损不均匀时,可将左、右轮胎对调使用。

6.安装轮胎时,应在干净的地面进行。安装前,先把外胎的内面和内胎的外面清理干净,并撒上一薄层滑石粉然后将内胎装入轮胎内,要注意避免折叠。 将气门嘴放入压条孔内之后,再把压条放在外胎与内胎之间,装入轮辋内。

7.机器长期存放时,必须将轮胎架空

玉米收获机左侧传动

玉米收获机右侧传动

玉米收获机润滑周期表

二、常见故障及排除方法

2.1工作部件常见故障及排除方法

故障现象 | 故障原因 | 排除方法 |

1.摘穗辊之间工作间隙被堵塞 | 1.摘穗辊之间工作间隙的宽度不够 | 调整工作间隙宽度

|

2.断茎杆偏多 | 1.摘穗辊间隙不合适 2.秸秆湿度大,偏脆易断 3.玉米品种问题 | 1.调整摘穗辊间隙或操作速度 2.更换玉米地对比试验 |

3.拨禾链从被动链轮上脱落 | 1.张紧度不够 2.链轮不在同一平面内 3.链条变形磨损 | 1.调整链条张紧度 2.调整链轮共面 3.更换链条 |

4.输送槽堵塞 | 1.玉米倒伏,杂草太多 2.喂入量过大 | 1.清理堵塞 2.减少喂入量 |

6.秸秆粉碎效果不好 | 1.发动机转速不够 2.皮带松 3.速度过快 | 1.发动机额定转速 2.张紧皮带 3.降低行驶速度 |

7.清选筛堵塞 | 1.杂物过多 2.苞叶切碎器刀片丢失 | 1.调整转速 2.补装切碎器刀片 |

8.出现堵塞故障时,安全离合器打不开 | 1.离合器弹簧压力过大 2.安全棘轮套与轴配合不好 | 1.调整弹簧压力 2.清理表面污物,确保离合器在花键轴上自由滑动,并涂抹润滑脂 |

2.2行走部分常见故障及排除方法

故障现象 | 故障原因 | 排除方法 |

1.离合器分离不好 | 1.油路中缺油,有空气 2. 油路系统渗油 3.主油泵故障 4.分离油缸动作不灵 5.压力盘间隙不对 | 1.加足油,并排气 2.排除渗油 3.排除故障 4.检查排除 5.调整间隙 |

2.换挡不灵活或跳档 | 1.挂挡轴调整不当 2.挂挡轴有损坏 3.离合器分离不好 4.离合器制动油缸不起作用 5.变速箱内换挡锁紧弹簧位置不对 | 1.调整 2.见离合器故障排除 3.排除渗油等故障 4.检查更换弹簧位置 5.重新装配调整 |

3.没有无级变速 | 1.行走无级变速液压油缸漏油或卡死 2.皮带张力不够,伸长太多 | 1.修理更换零件 2.检查油路系统 2.调整主、被动轮中心距或更换行走皮带 |

4.启动发动机后机器不能前进 | 1.驱动半轴花键套窜动 2.花键套或连接轴坏 | 更换 |

5.制动效果不好 | 1.制动摩擦片磨损或有油 2.制动液不够或有空气 3.制动管路渗油 4.离合助力泵损坏 5.制动踏板行程过大 | 1.更换 2.清洗 3.加油、排气 4.排除渗漏 5.更换零件 6.调整自由行程 |

2.3电气部分常见故障及排除方法

故障现象 | 故障原因 | 排除方法 |

1.CAN仪表黑屏 | 1.CAN仪表显示屏内部主板故障; 2.CAN仪表显示屏无电源; | 1.更换CAN仪表显示屏; 2.检查线路、11FU保险片; |

2.发电机不发电 | 1.发电机皮带断或松; 2.无励磁电流; 3.电压调节器损坏; 4.发电机自身故障; | 1.更换或调整发电机皮带; 2.检查发电机励磁电路; 3.更换电压调节器或发电机; 4.更换发电机; |

3.升运/搅龙/疏导转速不显示 | 1.磁钢脱落; 2.转速传感器与磁钢间隙过大或转速传感器与磁钢对应错位; 3.转速传感器磨损损坏; 4.接插件接触不良; | 1.加装磁钢(注意磁钢方向); 2.调节转速传感器与磁钢间隙及相对位置; 3.更换转速传感器; 4.检查转速传感器线路连接; |

4.电风扇、电磁输油泵、 倒车语音报警器故障 | 1.电风扇、电磁输油泵、倒车语音报警器自身损坏; 2.连接线束或开关; 3.支路保险片熔断; | 1.更换新的电器; 2.检查线束或开关接插件是否松动或断线; 3.更换保险片; |

5.起动机无反应 | 1.起动继电器不工作 2.蓄电池极柱松动或电缆线搭铁不良; 3.起动电路中易熔线、1FU、点火开关的起动回路中有断路或接触不良之处; 4.起动机中电磁开关损坏或电枢绕组烧坏; 5.ECU接插件接触不良; 6.主离合结合状态下发动机熄火,造成无法起动 | 1检查继电器和接线;检查起动回路;检查主离合开关: 2.紧固极柱,将搭铁线与机体连接可靠,搭铁处不允许有油漆或油污; 3.更换新的易容线、保险片、或检查插接件结合处并连接好; 4.更换起动机; 5.更换相应的后线束; 6.主离合短接线24、24A短接起动,起动后应断开短接线; |

2.4液压系统常见故障及排除方法

故障现象 | 故障原因 | 排除方法 |

1.齿轮泵异响,油温过高 | 1.滤清器堵塞 2.液压泵沾满油污,散热不好 3.液压油不足 | 1.清洗 2.清除污物 3.加足液压油 |

2.控制部件液压系统不工作 | 1.液压油不足 2.换向阀出口堵塞 3.油管中残存气体 4.齿轮泵严重磨损 | 1.加足液压油 2.拆下用柴油清洗 3.松开接头放气 4.更换齿轮泵 |

3.摘穗台自行降落 | 1.摘穗台油缸损坏 2.多路换向阀内泄 | 1.更换 2.更换或修理 |

4.方向盘转向沉重 | 1.油泵供油不足 2.转向系统混有空气 3.单向阀失效 | 1.更换油泵 2.检查油位,处理故障 3.排气,更换 |

5.行走时方向盘居中位时,机器跑偏 | 1.转向器拔销变形 2.转向弹簧片失效 3.联动轴开口变形 | 1.更换或修理 |

6.方向盘转不动或卡死 | 1.液压油脏 2.转向器弹片损坏 | 1.更换液压油,并清理管理系统 2.更换弹片 |

O2O模式线上选购 线下交付

特色服务金融支持 保险保障

品类齐全产品丰富 轻松购机

正品保障品牌精选 贴心服务